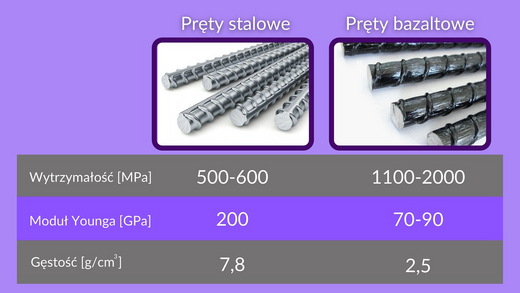

Studenci AGH z Koła Naukowego Nucleus opracowują linię produkującą na Marsie konstrukcyjne pręty bazaltowe, które byłyby czterokrotnie bardziej odporne na rozciąganie i ośmiokrotnie lżejsze od stalowych. Ma ona wykorzystywać dostępny na miejscu surowiec, być energooszczędna i odporna na burze pyłowe. Na realizację projektu członkowie koła otrzymali Grant Rektora.

Jeśli potwierdzą się zapowiedzi Elona Muska, ludzkość jeszcze w obecnej dekadzie może stać się cywilizacją międzyplanetarną. Właściciel wiodącej w rozwoju technologii kosmicznych firmy SpaceX zapowiada, że pierwszą w historii załogową misję na Marsa wyśle w 2026 r. Niewiele mniej śmiałe plany ma NASA, która lot załogowy na Czerwoną Planetę planuje na początku lat 30. Planom eksploracji Marsa towarzyszą również mniej lub bardziej futurystyczne plany jego kolonizacji. Mowa już nie tylko o stworzeniu stałej bazy, ale samowystarczalnego miasta. To ostatnie Musk chciałby zbudować do 2050 r.

Na drodze do realizacji tak śmiałych planów stoją liczne przeszkody. Jedną z nich jest konieczność transportu na marsjański plac budowy surowców i elementów konstrukcyjnych. Gdyby nawet istniały napędy umożliwiające przeprowadzenie takiej operacji, to jej koszty byłyby gigantyczne. Najlepiej byłoby w związku z tym budować przy użyciu surowców, które znajdują się na Czerwonej Planecie. Stąd takie pomysły naukowców, jak budowa narzędzi z mieszanki marsjańskiego regolitu i chityny, najpowszechniej występującego w przyrodzie polimeru. Ta ostatnia miałaby pochodzić z hodowanych w tym celu owadów, które mogłyby też stanowić pożywienie kosmonautów.

W powyższy trend wpisują się prace zespołu studentów z Wydziału Inżynierii Materiałowej i Ceramiki, w skład którego wchodzą Maciej Skorupski (prezes Nucleusa), Marcelina Stasik, Rafał Twaróg, Jan Stawiarski, Michał Szkółka i Artur Polaczek. Grupa działa pod okiem dr. inż. Piotra Szatkowskiego z Katedry Biomateriałów i Kompozytów. W ramach projektu Opracowanie kompozytów polimerowych na bazie włókien bazaltowych do zastosowania jako materiały konstrukcyjne na Marsie tworzą autonomiczną linię produkcyjną, która w warunkach marsjańskich mogłaby produkować pręty, które byłyby czterokrotnie bardziej odporne na rozciąganie i ośmiokrotnie lżejsze od stalowych.

Grafika: Porównanie właściwości prętów stalowych z kompozytowymi prętami bazaltowymi

Bazalt to skała pochodzenia wulkanicznego, której istnienie zostało potwierdzone również na Marsie. W wyniku przetopienia jej w temperaturze 1400 st. C. można uzyskać włókna, które wykorzystuje się do zbrojenia konstrukcyjnych materiałów kompozytowych. Choć skład chemiczny marsjańskiej skały nieco różni się od ziemskich skał, nie powinno to stanowić dużego problemu:

Bazalt również na Ziemi jest zróżnicowany w składzie w zależności od złoża. Zmiany w zakresie niewielkich wahań procentowych jednego ze składników mogą zaważyć na tym, że produkcja włókien z takiego surowca nie będzie się opłacać. Trzeba by go rafinować oraz wzbogacać o brakujące i poprawiające jego finalne właściwości składniki – wyjaśnia dr inż. Piotr Szatkowski. Dodaje, że na Marsie skały bazaltowe także mogą różnić się w danych miejscach ze względu na warunki, w jakich powstawały. Duży wpływ na to mogą mieć ruchy planety czy uderzenia meteorytów, które dostarczają różnego rodzaju pierwiastki na jej powierzchnię. Może to będą skały, które mają jeszcze lepsze właściwości? – zastanawia się.

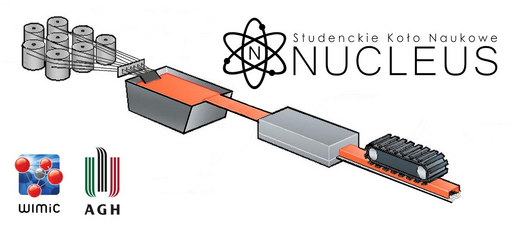

Włókna bazaltowe, choć wysoce odporne na rozciąganie, są na tyle elastyczne, że można by je zawiązać w supeł. Trzeba więc połączyć je z materiałem, który zapewni strukturze kompozytu trwały przekrój oraz przeniesie naprężenia powstające podczas jego pracy na włókna. W tym przypadku jest to żywica polimerowa. Tego typu kompozyty tworzone są metodą pultruzji, która w skrócie opiera się na przeciąganiu włókien nasączonych żywicą przez piec, gdzie ulega ona utwardzeniu. Choć sama technologia znana jest od połowy ubiegłego stulecia, studenci pracują nad rozwiązaniami, które umożliwią zaimplementowanie jej na obcym globie.

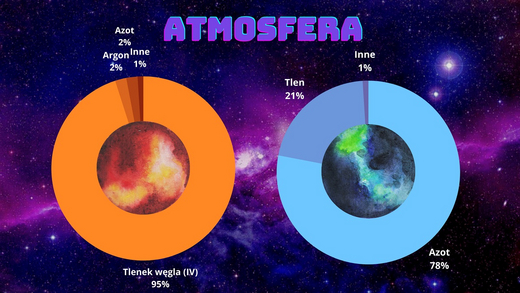

Grafika: Istotne dla projektu różnice pomiędzy marsjańską i ziemską atmosferą

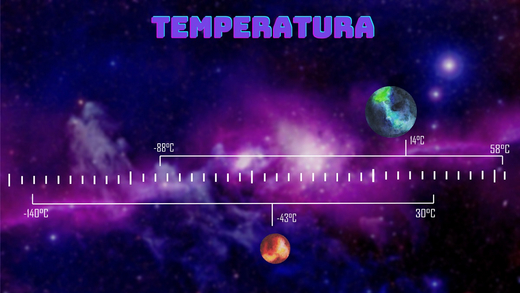

Grafika: Zakresy temperatur występujące na Ziemi i na Marsie

Realizatorzy projektu przyznają, że na obecnym etapie nie są w stanie zbudować kompletnej linii technologicznej, którą można by przenieść prosto z wydziału na Marsa. Dlatego podzielili zadanie na sekcje i obecnie skupiają się na tworzeniu samej linii pultruzyjnej.

Część rzeczy na ten moment planujemy zaimplementować do linii technologicznej tylko teoretycznie, np. możliwość produkcji prętów bezpośrednio z marsjańskich skał. Moglibyśmy je mielić i przetapiać na włókno, z którego od razu produkowalibyśmy pręty – tłumaczy Maciej Skorupski. Dodaje, że kolejną z innowacji jest możliwość odbioru ciepła z rozgrzanych włókien bazaltowych zaraz po przetopieniu do elementu grzejnego. Na Czerwonej Planecie będzie to mieć istotne znaczenie, ponieważ produkcja energii będzie tam niezwykle trudna i kosztowna.

Grafika: Schemat linii pultruzyjnej

Zespół uwzględnił w projekcie również inne czynniki, które mogą mieć znaczenie w przypadku utrzymania produkcji na Marsie. Linia produkcyjna, która jest już praktycznie na ukończeniu, zabezpieczona jest przed negatywnym wpływem powszechnie występujących na czerwonym globie burz pyłowych. Te ostatnie mogą mieć charakter lokalny, ale niejednokrotnie potrafiły ogarnąć całą powierzchnię planety. Kompozyt mógłby utracić pożądane właściwości mechaniczne, gdyby niesione pyły zanieczyściły żywicę. Co zaś do tej ostatniej, trwają również prace nad wzbogaceniem jej o odpowiednie modyfikatory, które dodatnio wpłynęłyby na odporność materiału na specyficzne marsjańskie warunki. Oprócz wspomnianych burz to temperatura – nie dość, że wynosząca przeważnie kilkadziesiąt stopni poniżej zera, to jeszcze ulegająca znacznym wahaniom.

Opracowanie oczekiwanych parametrów materiału i budowa linii produkcyjnej nie wystarczą jednak, żeby uruchomić efektywną produkcję. Nie tylko ma odległym globie, ale też na Ziemi. Do tego potrzebne jest coś jeszcze.

Oprócz samego produktu istotne jest opisanie i opanowanie procesu, aby był najbardziej energo i czasooszczędny. Każda maszyna jest inna. Trzeba poznać jej parametry, czyli jak bardzo jest podatna na różnego typu zmiany – wyjaśnia Marcelina Stasik. Dr inż. Piotr Szatkowski uzupełnia: Chcemy mieć wpływ na wszystko. Jeśli metr bieżący pręta potrzebuje określoną ilość energii, ma dostać tyle i nic więcej. Chodzi o to, żeby skorelować wszystkie właściwości: czyli jakość do energii, temperatury polimeryzacji i powtarzalności.

Czy futurystyczne wizje kolonizacji Marsa się spełnią, a aparatury takie jak opracowywana przez studentów będą pracować na Czerwonej Planecie? Jeśli nawet nie, to nauka często działa w taki sposób, że rozwiązania początkowo planowane w innym celu znajdują z czasem zupełnie inne zastosowania. Opiekun projektu wskazuje na włókno węglowe, które kiedyś było materiałem dostępnym jedynie dla wojskowego przemysłu lotniczego i kosmicznego, a obecnie znajduje się składzie rakiet tenisowych dostępnych w każdym supermarkecie.

Pod koniec roku zamierzamy napisać o tym ciekawą pracę, a także zaprezentować pręty z przeznaczeniem do przenoszenia naprężeń w konstrukcjach na Marsie! – deklarują tymczasem członkowie Nucleusa.

Wykorzystane w tekście materiały graficzne zostały opracowane przez SKN Nucleus.

Źródło: AGH

Oprac. Paweł Z. Grochowalski